公司各所属企业全面奋战、不懈努力,坚决夺取疫情防控和生产经营“双胜利”,一幅幅生动的场景令人振奋。

浙江石化项目按下“加速键”

浙江石化400万吨/年炼化一体化二期工程2x300万吨/年桨态床渣油装置加氢精制反应器是镇江公司今年重点出产产品。

该产品重达1500吨,达到抬梁起吊极限,总长度约62米,直径近6米。热高压反应器下封头为锥体形式,这是镇江公司首次制造锥体封头,组焊、堆焊、开孔难度大。

为将疫情对生产进度的影响降到最小,按期将产品交付用户,镇江公司统筹谋划,成立专项工作推进组,结合生产实际,梳理各重点项目生产进度和重难点问题,积极组织协调,全方位部署工作。

协调各方,建立健全生产例会制度。为缩短项目生产周期,镇江公司通过定期召开生产协调会、生产物资准备会、生产进度汇报会等方式,及时与各方就生产过程产生问题进行沟通协调,提前做好人员、设备及物资准备,为重点项目有序推进提供了坚强保障。

多管齐下,最大限度发挥产能。为突破生产瓶颈,公司制定单台设备专项计划,提高设备利用率,保证每台设备满负荷运转。

根据生产实际情况,动态修订完善生产计划,及时分析纠正偏离实际情况的计划,采取相应措施保障生产,使得该项目产品比计划提前5天完成制造并顺利发运。

江苏虹港PTA项目实现“首次”突破

江苏虹港石化有限公司240万吨/年精对苯二甲酸(PTA)扩建项目,是江苏虹港石化实施产业一体化发展战略的重要环节和核心装备,这是镇江公司首次制造复合板材质容器产品。

该项目包括PTA加氢精制反应器和第一PTA结晶器2台设备,壳体直径大,材质为复合板,封头为瓜瓣拼焊形式,整体制造难度大。

自2月10日局部复工复产始,镇江公司即集中人力物力,自上而下、全力以赴攻关重点项目生产。

公司广大一线职工放弃休息时间,不惧生产任务重、作业人员紧缺等困难,坚持人停机不停,实行24小时循环大倒班,全员满负荷高效率运转,以忘我的工作状态奋战在生产一线,全力保证各重点项目按期交付。

攻坚克难,冲锋在生产最前线。在装配虹港项目PTA结晶反应器上封头焊缝时,公司一线职工连续奋战三天三夜,全员突击,确保该项目不停工。

在装配分配盘时,为节省时间,保证项目按期交货,公司铆焊与辅助两大工段组成“大力士”突击队,9人同时协作配合,将单片最大重量达179kg的弧扇形抬至预定装配位置,连续工作16小时,前后历经12次装配,终于完成分配盘整体装配。

正是靠着这样一股“蛮劲”和“拼劲”,镇江公司职工最终打赢了虹港项目产出攻坚战,从疫情耽误的周期中抢回了20天宝贵时间,迎来了产品发运的灿烂“曙光”。

万航模锻某航天重点产品通过首件鉴定

中国二重万航模锻分离环结构件通过中国航天科工三院159厂首件鉴定,正式进入型号考核,实现装机应用。

该产品研制成功,不仅为用户降低了原材料配套成本,缩短了零件生产周期,而且为扩大双方进一步合作奠定了良好基础。

中国二重万航模锻分离环结构件通过中国航天科工三院159厂首件鉴定,正式进入型号考核,实现装机应用。

该产品研制成功,不仅为用户降低了原材料配套成本,缩短了零件生产周期,而且为扩大双方进一步合作奠定了良好基础。

鉴定会上,万航模锻介绍分离环结构件研制生产过程和质量控制措施。双方就高温合金、钛合金等材料的模锻成型进行广泛的技术交流。

万航模锻的研制生产和过程控制能力得到了与会专家的一致好评。评审组一致同意通过分离环结构件首件鉴定。

分离环结构件通过首件鉴定,推进了中国航天科工三院159厂零件自由锻造向模锻制造模式的转变。相比自由锻件,模锻件将降低近50%采购成本,同时零件生产周期压缩近半个月。

国机重装核电核心装备制造取得重大突破

6月12日,国机重装所属二重装备研制的“华龙一号”RSR750型核主泵全流量试验台泵壳正式发运,标志着二重装备率先掌握了具有世界最高安全标准的第三代核电泵壳内壁堆焊全自动焊接技术,在核电装备研制核心领域又迈出坚实的一大步。

该泵壳将用于所有RSR750型的华龙一号泵壳检验,运行寿命达30年,核电站可行性验证试验台预计2020年底建成。

核电泵壳是核电站核岛一回路系统的核心,它在核电站中的作用就像人体的心脏一样,是核岛中唯一高速旋转的设备,对核反应堆的安全运行起着至关重要的作用。

而融合后的“华龙一号”核电泵壳设备的制造难度较此前完成的项目难度更大、工艺更复杂、标准要求更高。

二重装备通过对新工艺、新设备、新材料、新产品的研发制造,固化了机械加工、堆焊、水压试验等重点工序工艺,在国内首次实现了核电主泵泵壳内壁全位置自动焊接,为公司实现第三代核电泵壳批量化生产奠定了坚实的基础,同时也为我国融合后的“华龙一号”首堆主泵全流量试验提供了稳定、可靠的技术工艺验证。

国机重装二重装备、中核国电漳州能源有限公司、中国核电工程有限公司、中国核动力研究院、上海电气凯士比核电泵阀有限公司等单位相关负责人出席了发运仪式。

高端大型锻件制造能力新突破

在125t电渣重熔炉现场,首支100t级Cr12高中压转子电渣锭成功冶炼。至此,二重装备具备了10t级到100t级Cr12高中压转子全系列电渣锭的冶炼能力,进一步提升二重装备在核电、航空、航天等领域高端大型锻件的制造能力。

从2019年首次冶炼、一次成功,到如今产品系列化、批量化,短短一年时间,二重装备靠着孜孜不倦的追求和过硬的冶炼技术,独立自主完成了燃机轮盘、“华龙一号”核电机组等产品制造,领跑国内Cr12冶炼技术。

两大项目通过验收

衡钢双工位水压试验机组和1号热处理线改造钢管淬火机组项目顺利通过用户验收。双工位水压试验机组的成功研制,扩宽了中国重型院水压试管机的供货范围,进一步巩固了中国重型院在钢管超高压水压试验设备领域的领先地位。

衡钢1号热处理线改造钢管淬火机组采用了中国重型院最新研发的“半浸式”淬火技术,极大地改善了产品的精度和性能。所有现场工作在一周内完成,获得了用户高度赞誉。

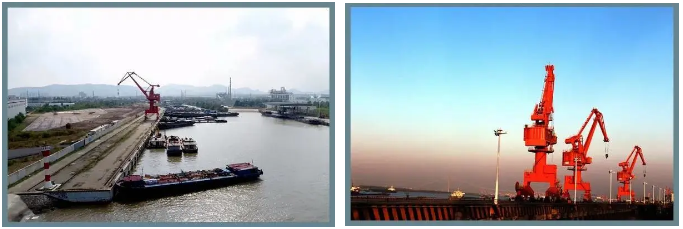

内港池码头通过安全验收

镇江公司内港池码头通过安全验收,为内港池码头竣工验收创造了有利条件,为各项生产经营工作推进提供了有力保障。

镇江港高资港区二重镇江基地内港池码头位于仪征水道世业洲南汊右岸,高资河入江口附近,后方为江苏省丹徒经济开发区,是镇江公司得天独厚的优质资源。

内港池码头建设规模为4个2000吨级通用泊位、1个1000吨级通用泊位及相关配套设施,设计年通过能力190万吨。码头泊位占用岸线710米。

素材来源:国机重型装备集团股份有限公司