工程概况

太仓港四期工程项目是江苏省发展改革委员会批复的省重点项目,项目全面贯彻落实“打造世界一流的智慧港口、绿色港口、平安港口的要求”,拟建设4个5万吨级集装箱泊位及相关配套设施,码头水工结构按靠泊10万吨级集装箱船设计,泊位总长度1292m,设计年通过能力200万标箱。港区总面积为120.58万平方米,其中工程陆域总面积91.75万平方米,水域面积为28.82万平方米。项目于2018年4月28日开工建设,计划于2021年5月投入运行。

工艺选择

太仓港四期工程为栈桥式码头,根据其工程条件采用“单小车岸桥+集卡+自动化轨道吊”的半自动化装卸工艺,装卸系统三个主要环节中堆场装卸实现自动化,码头装卸、水平运输仍为人工操作。堆场平行码头前沿线布置,采用双悬臂型式的自动化轨道吊,轨内为堆箱区,悬臂下为集卡装卸车道,水平运输与堆场的作业交接采用集卡将集装箱送到指定贝位的方式。随着AI、大数据、感知技术的发展,项目计划于2021年开展无人驾驶集卡测试,为后期大规模应用做准备。

创新亮点

自动化轨道吊

自动化轨道吊是建设自动化堆场的重要组成部分,太仓港四期工程前期采购15台自动化轨道吊,不跑大车的情况下,作业效率不低于30MOV/h,自动化轨道吊采用内集卡全自动、外集卡半自动作业模式,实现“一对多”或“多对多”远程操作,操控比不低于1:6。

与自动化轨道吊相关的技术包括:三大机构定位系统、负载定位系统、目标定位系统、集卡引导系统、集卡防吊起系统、集卡识别系统、箱号识别系统、吊具微动系统、门禁系统、视频语音系统、终端大屏显示系统等,通过与TOS自动化调度模块实时交互实现轨道吊的自动化运行。

基于5G远控岸桥

太仓港四期码头前期采购6台岸桥,其中一台采用远程控制方式进行装卸作业,并在原有的光纤通讯的基础上,尝试使用5G通讯技术替换光纤通讯实现远程控制岸桥作业。

与远控岸桥相关的技术包括:三大机构定位系统、船型扫描系统、电子防摇系统、自动防扭系统、集卡引导系统、门禁系统、5G通讯、视频语音系统等。

无人驾驶集装箱卡车测试项目

太仓港四期工程全电动无人驾驶集装箱卡车示范项目旨在为实现码头全作业链向自动化、智能化、无人化的全面升级转型做前期探索。通过建立并打通自动化无人驾驶集卡和码头起重设备的作业流程,实现无人驾驶集卡和自动化轨道吊及远控岸桥的作业信息自动交互,全程无人参与。太仓港四期无人集卡试验项目采取统一规划分期实施方式,整个项目建设分为三个阶段进行。

第一阶段:单车测试、运行(有安全员)

实现目标:单车通过多传感器融合的方式实现精准定位,与轨道吊、岸桥进行信息交互,实现无停顿持续绕圈模拟作业。

第二阶段:车队级测试、运行

实现目标:无人集卡调度系统与TOS系统信息交互,根据TOS指令选择最优无人驾驶集卡并派发任务,按照任务计划装卸箱作业,实现港区封闭区域的无人运行。

第三阶段:车队级混合作业(安全员下车),全局调度,基于第二阶段的运行的基础上,视情况推进

实现目标:有人集卡与无人驾驶集卡融入一个调度池内统一调度,提高整体作业效率。

智能照明系统

太仓港四期智能照明系统根据港口堆场照明的特点及需求,采用与港口TOS系统对接方式,获取作业区域有无任务以及RMG工作位置信息,调节高杆灯亮度从而实现照明智能化。在使用LED灯具节能的基础上,设备、堆场智能化节电率分别可达35%、45%。

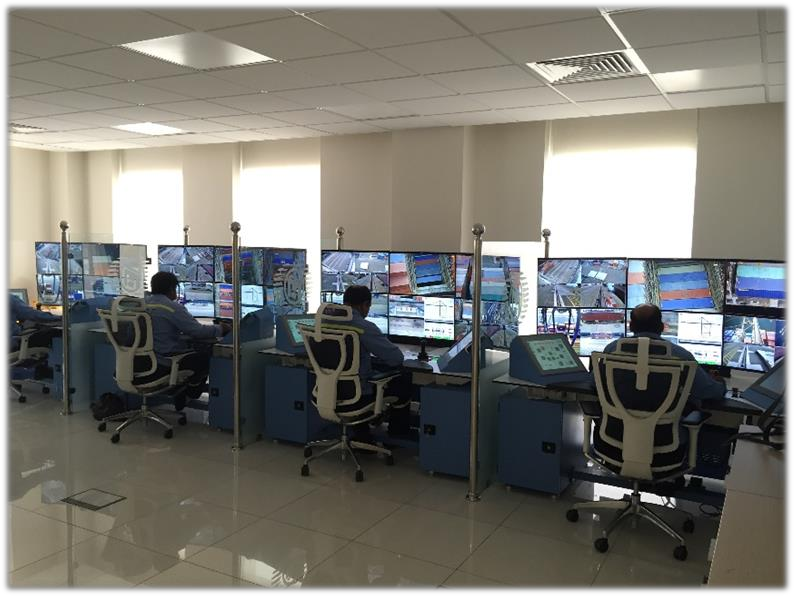

智能安全监控

太仓港四期安全管理系统利用AR、人工智能等技术手段实现智能监控,为支撑信息研判、查证违章线索、强化安全生产管理服务提供高效便捷手段。

5G网络建设

太仓港四期5G网络覆盖总面积约1.5km²,区域内新建5G基站7个,区域外边缘利用基站1个,共8个5G基站+MEC边缘计算设备构建5G智能专网,实现5G全覆盖。为远控岸桥、无人驾驶集卡、对讲系统、车载终端、智能理货、能源管理系统等无线终端设备数据传输提供保障。

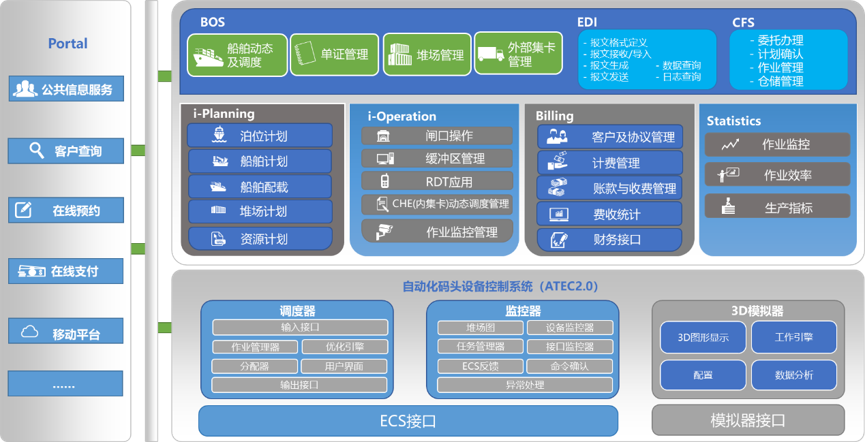

智能TOS系统

太仓港四期采用省港自主研发的TOS系统作为整个码头生产运营的核心。建立与ECS系统的接口,实现高效率的自动化设备作业调度,建立与集卡调度系统的接口,实现高效率的集卡作业调度,建立与智能闸口、智能理货、冷箱远程监控子系统接口,实现闸口无人值守、岸边无人理货和冷箱运行数据的自动采集功能,建立与理货公司理货系统的接口,实现码头作业数据和理货数据的实时交换,打造高水平的集装箱装卸运输自动化作业链。

预期成效

太仓港四期项目严格落实智慧港口、绿色港口、平安港口建设要求,构建智能TOS为核心的“港口大脑”,打造高水平的集装箱装卸运输自动化作业链,成功投产后形成相关技术标准并对整个长江流域和江苏全省的智慧港口、绿色港口、平安港口建设提供示范,对国内栈桥式平行布置集装箱码头实现自动化提供借鉴。