今年以来,山东港口青岛港董家口矿石码头公司以建设国内领先的智能化干散货码头为目标,坚定不移走创新驱动之路,建设智慧绿色港口。在卸船机、堆取料机、装船机、装车楼自动化及干散货码头智能管控平台等项目上取得新突破,实现新跨越。

挑战世界最大卸船机自动化升级

矗立在董矿公司40万吨码头的四台卸船机犹如蛟龙出海气势雄伟,卸船机额定作业能力3500T/H,曾多次创造单机作业效率世界纪录。

在庞大繁忙的设备上研究自动化作业充满挑战,但青岛港人向来“干就干一流,争就争第一”。面对紧张繁忙的卸船作业,公司每天雷打不动安排两个小时用于自动化改造调试,攻关小组联合厂家技术人员白天安装设备,晚上测试效果,一干就是三个月。

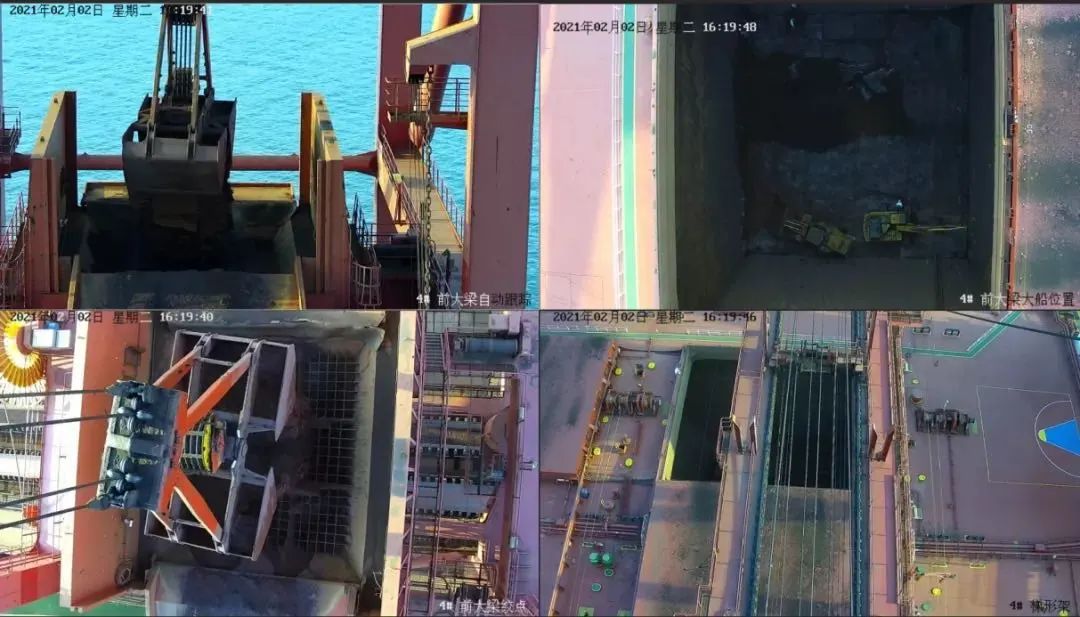

卸船机自动化系统有两项核心技术:激光扫描成像系统和抓斗防摇功能。这两大技术保证了抓料效率达到人工效率90%以上。在此基础上,还有北斗差分定位、雷达安全检测等安全保障;设计了单排排抓、整舱规划等多种作业模式,在保证作业效率的前提下,大幅降低了司机的作业强度,在保证作业安全的前提下,大大提高自动作业范围。

目前,电子上杆指挥系统、下舱机械配合作业等功能也正在开发调试,随着功能的不断优化,卸船机的自动化程度会不断提升,创造自动化卸船作业世界纪录指日可待。

智能装船工艺助力安全高效转水

在2020年之前,董矿公司装船转水疏港一直采用门机作业模式,为响应国家“构建资源节约、环境友好的港口绿色发展体系”要求,董矿公司绿色环保装船流程工艺项目投产,其中装船机按照全自动装船工艺设计,一经投产便发挥出巨大效益,月度装船连续创高产。

由于装船机可适用于5000吨~150000吨级散货矿石船舶装船作业,每种船型、船舱都需要不同装船工艺,并且要时刻保证船体配载平衡。技术人员采用船舱自动扫描、船舶平衡检测、料高自动检测、视频联动控制等技术,实现单舱自动化装船作业,并通过不断积累船型数据,形成14种装船工艺,解决了单舱均匀布料及船舱平衡控制难题。

装船机自动化系统具备视频联动功能,操作员可随时监测现场最关键、全面的监控画面,视频监控随装船机机构动作而自动切换,提高了操作员识别现场风险能力,同时也为远程操作换舱作业、远程自动锚定提供了便利性。

随着自动移舱等功能的进一步优化,装船机自动作业的连续性、效率会更高,助力董矿公司安全高效转水疏运。

全系列火车车厢实现免平车装车

去年6月,董矿公司在国内率先实现集装箱型火车的自动装车。针对更为复杂的C60~C80混编车厢全自动装车,自去年下半年开始,董矿公司组织专班技术人员联合攻关,解决了车厢流量自适应调节和粉尘光线雨雾干扰等技术难题,确保控制放料时机精准,车厢物料前后均匀,有效避免偏载。

经过一年多的反复实践完善,目前实现了整列40节以上车厢连续全自动作业,称重计量精度0.1%,并能适应铁牛最高牵引速度,单节车厢作业50秒以内,极大降低了人工劳动强度和设备损耗,而且将装车精度与效率都提高了10%以上。

自动堆取混配盘活最大“矿石超市”

董矿公司拥有国内最大的矿石堆场,堆场面积近400万平方米,是全国最大的“矿石超市”,堆场货物的周转全靠7台多功能的堆取料机,10500t/h的堆料能力和6000t/h的取料能力在国内首屈一指。

在公司堆取料机自动化改造现场,建设者克服工程量大、现场环境差等困难,勇于创新、打破常规,实现堆取料机自动对位、自动扫描、自动规划路径堆料作业、保持恒定流量,适用多货种及复杂工况。工作人员只需在操作台选择远程接管指令、按下开始按钮,堆取料机就按照既定程序自动作业。目前,堆料过程中,人工干预率基本为零,达到全过程100%的自动作业;取料过程中,随时修订目标流量等必要参数,达到全过程90%以上的自动作业。同时,自动化操作台可以实现“一对多”控制,随着自动化系统的熟练应用,一名操作员可以接管两台设备的自动作业,将为公司节约25%的人工成本。

堆取料机作为堆场内的重要中转设备,能够自动堆料卸船、自动取料装船、自动取料装车,多机联合协同混配,极大提高了堆场货物的周转率。

打通设备控制信息管理“任督二脉”

矿石干散货码头智能管控平台是集干散货码头生产作业、设备设施、安全环保、经营管理等多功能于一体的集中智能化管控平台,在全国尚属首创。

平台研发过程中,小组成员充分调研,面向生产指挥人员、设备操作人员、库场管理人员等召开会议10余次,汇集典型意见200余条;公司技术团队同信科技术人员联合攻关,面对三维数字建模繁重工作量,公司派三名技术人员到北京学习开发,一干就是40天;一周一次的进度会议一次不落......

董矿公司干散货矿石码头智能管控平台上线使用,开创了从单一数据到众多数据、从现场工作到远程控制、从生产数据到数据分析的模式局面,初步实现自动化设备的集中管控,各信息系统的数据打通,完成了机械化到智能化的提升。